碳素與碳纖維的奇妙差異:同一性與斗爭性并存

行業動態

/ 2024-08-01 10:42:05

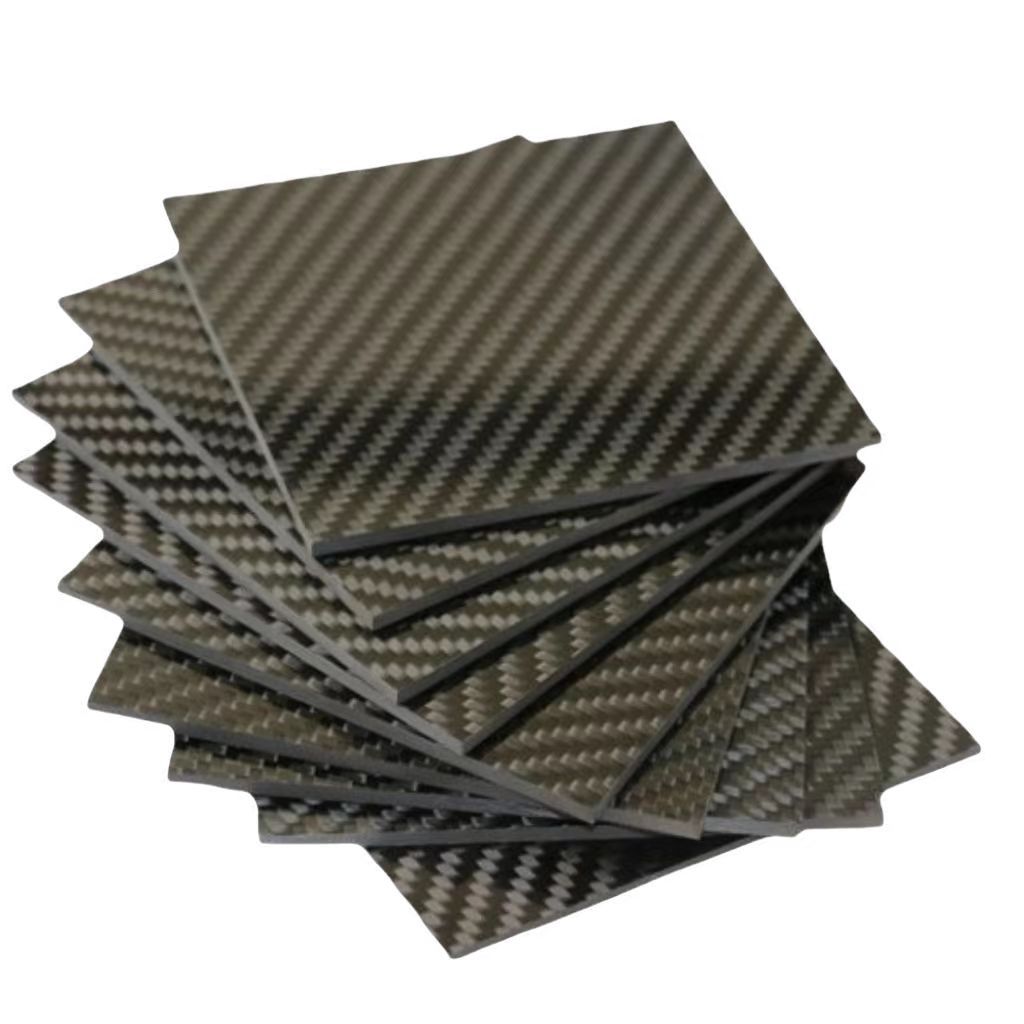

碳纖維因其出色的性能,在眾多領域大展身手。在航空航天領域,碳纖維被用于制造火箭支承艙、碳纖維層壓板等關鍵部件,能實現衛星發射的減重目標,還能提升飛行器的整體性能。在汽車領域,碳纖維不僅能讓汽車輕量化,使車重減輕 10%,油耗降低 6% - 8%,排放降低 5 - 6%,還能提升汽車的加速、制動性能。碳纖維可用于制作車身及底盤,相比傳統材料能降低 40% - 60%的重量,還能應用于剎車片、傳動軸等零部件,提升汽車的安全性和耐久性。

而碳素,尤其是石墨電極,在煉鋼電弧爐中扮演著重要角色。比如新鋼集團的電弧爐項目中,方大炭素的超高功率直徑 600mm 石墨電極就發揮了關鍵作用,助力試車成功。石墨電極具有耐高溫、導電性好等特點,能為煉鋼提供穩定的電能輸入。在撫順地區,撫順炭素廠的石墨電極產品性能可靠,具有抗熱沖擊、導熱電密度大、消耗低等優點,滿足了大型高功率電弧爐煉鋼的需求。

碳纖維的高強度特性使其在眾多領域成為關鍵材料。其抗拉強度可達 3000 - 4000MPa ,比鋼大 4 倍多,比鋁高 6 - 7 倍 ,彈性模量在 230GPa 以上。同時,碳纖維還具有出色的耐腐蝕性能,能在惡劣化學環境中保持穩定,比如能耐濃鹽酸、磷酸、硫酸等介質侵蝕。碳纖維的密度小,比強度高,質量僅為鋼的 1/4 ,鋁合金的 1/2 ,這使得它在航空航天、汽車等對重量要求嚴格的領域具有巨大優勢。

碳纖維的高強度特性使其在眾多領域成為關鍵材料。其抗拉強度可達 3000 - 4000MPa ,比鋼大 4 倍多,比鋁高 6 - 7 倍 ,彈性模量在 230GPa 以上。同時,碳纖維還具有出色的耐腐蝕性能,能在惡劣化學環境中保持穩定,比如能耐濃鹽酸、磷酸、硫酸等介質侵蝕。碳纖維的密度小,比強度高,質量僅為鋼的 1/4 ,鋁合金的 1/2 ,這使得它在航空航天、汽車等對重量要求嚴格的領域具有巨大優勢。碳素則具有獨特的性質。首先,碳素輕量的特點使其在一些對重量敏感的應用中受到青睞。其多孔性結構為其帶來了良好的吸附性能和儲能潛力。碳素的良好導電性使得它在電化學工業中,如電解設備的導電陽極等方面發揮著重要作用。例如,碳素制成的石墨電極在煉鋼電弧爐中能為煉鋼提供穩定的電能輸入。

綜上所述,碳纖維和碳素雖然都是含碳材料,但由于各自特性的差異,在不同的領域和應用場景中展現出獨特的價值。

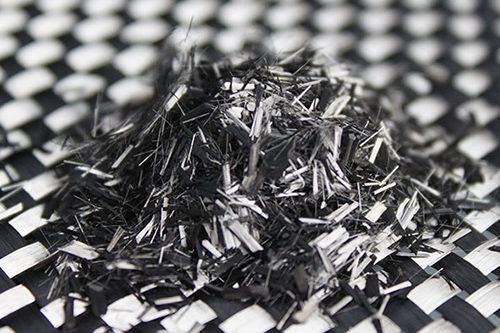

碳纖維的制造工藝較為復雜和精細。其原材料通常采用聚丙烯腈纖維、瀝青纖維或黏膠纖維等,這些原材料經過一系列嚴格的處理過程。處理溫度方面,穩定化處理通常在 200~400℃的空氣中進行,碳化階段則在 400~1400℃的氮氣環境中完成,而石墨化階段則需要在 1800℃以上的氬氣氣氛下進行。氣體環境的嚴格控制對于碳纖維的性能形成至關重要。

相比之下,碳素的制造工藝相對多樣。以石墨電極為例,其制造可能涉及到高溫燒結等過程。在處理溫度上,根據不同的產品要求和工藝,溫度范圍有所不同,但一般低于碳纖維的石墨化溫度。在氣體環境方面,可能不需要像碳纖維制造那樣對特定氣體的純度和氣氛有嚴格要求。

總之,碳纖維和碳素在制造工藝上存在明顯差異,從原材料選擇到處理溫度和氣體環境的控制,這些差異決定了它們最終的性能和應用領域。

碳纖維在高端領域的應用極為廣泛。在航空航天領域,不僅用于制造飛行器的結構件,如機翼、機身等,還用于衛星的關鍵部件,提升其性能和可靠性。在能源領域,碳纖維是風電葉片的重要材料,能增強葉片的強度和耐久性,提高發電效率。在體育用品方面,高端的碳纖維自行車、高爾夫球桿等,因其輕質高強的特性備受青睞。

而碳素在傳統工業中占據重要地位。在冶金行業,碳素制成的石墨電極是電爐煉鋼不可或缺的材料,為冶煉提供穩定的電流。在化工領域,碳素的耐腐蝕特性使其成為制造化工設備的理想材料。在電子行業,碳素材料可用于制造電池的電極,提高電池性能。在機械制造中,碳素材料常用于制造耐磨部件,延長設備使用壽命。

在實際應用中,選擇碳素還是碳纖維,關鍵在于明確具體用途和性能要求。

如果您追求低成本、廣泛適用且對性能要求不是特別嚴苛,例如在一些普通的電子產品外殼、低端的體育器材等方面,碳素往往是更經濟實惠的選擇。它能夠滿足基本的強度和穩定性需求,同時價格相對較低。

然而,當面臨高端、特殊的應用場景時,如航空航天領域的關鍵部件制造,對材料的輕量化、高強度、耐高溫和耐腐蝕性有極高要求,碳纖維則成為不二之選。又如高性能的賽車零部件、頂級的體育器材,碳纖維能提供卓越的性能優勢。

對于一些既需要一定性能,又對成本較為敏感的應用,如部分汽車零部件,可以綜合考慮碳素和碳纖維的特點,采用混合材料或優化設計來達到平衡。

總之,要根據具體的需求,權衡性能、成本和其他因素,做出明智且符合實際情況的材料選擇決策。

最新動態

- 阻燃型碳纖維復材在游艇中的應用優勢 2024-08-20 15:18:27

- 碳纖維在石油運輸領域的應用與發展 2024-08-20 15:13:46

- 碳纖維熱塑性預浸料:創新與未來 2024-08-20 14:18:42

- 碳纖維增強熱塑性碳纖維的典型應用案例 2024-08-20 12:01:22

- 碳纖維與可再生能源:共筑綠色未來的絕佳搭檔 2024-08-19 11:19:06

- 瑞典初創儲能碳纖維 可兼做電池電極并具有結構承載力 2024-08-19 10:39:32

- 碳纖維風電市場有望迎來高速增長 2024-08-19 10:26:04

- 碳纖維材料中大絲束與小絲束有什么區別? 2024-08-19 10:14:59

- 碳纖維醫療器械的新興趨勢 2024-08-16 11:15:00

- 碳纖維在高鐵領域的深度應用與未來展望 2024-08-16 11:13:22