碳纖維成型工藝及瓶頸探討

? 碳纖維(CF),是一種含碳量在95%以上的高強度、高模量纖維的新型材料,由片狀石墨微晶等有機纖維沿纖維軸向方向堆砌而成,經(jīng)碳化及石墨化處理而得到的微晶石墨材料。碳纖維質(zhì)量輕,強度高于鋼鐵,具有耐腐蝕、高模量的特性,在國防軍工和民用方面都是重要材料。它不僅具有碳材料的固有本征特性,又兼?zhèn)浼徔椑w維的柔軟可加工性,是新一代增強纖維。碳纖維具有許多優(yōu)良性能,軸向強度和模量高,密度低,耐超高溫,耐疲勞性好,具有各種特性,適用于多種領(lǐng)域。

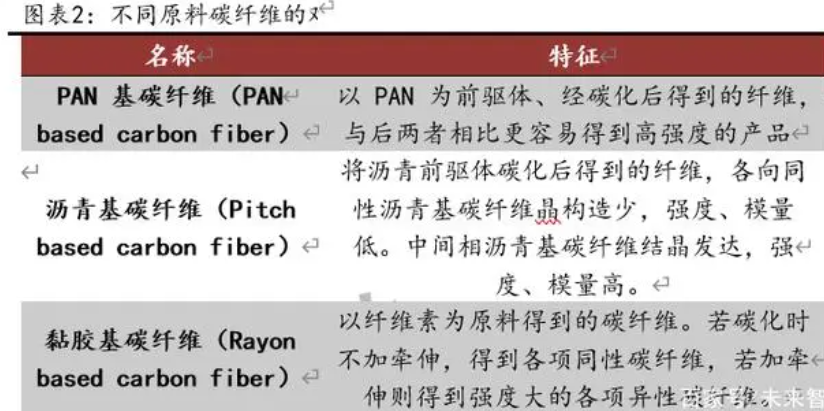

碳纖維分類簡介 碳纖維主要分為粘膠基、瀝青基和聚丙烯腈(PAN)基三大種類。PAN基碳纖維綜合性能最好、生產(chǎn)工藝成熟簡單、應(yīng)用最廣、產(chǎn)量最高、品種最多,是目前全球碳纖維市場的主流碳纖維產(chǎn)品。此外,市場上常見的碳纖維產(chǎn)品形態(tài)有連續(xù)長纖維和短切纖維兩種,根據(jù)加工方法和最終制品的形狀,可以衍生出各種不同形態(tài)的碳纖維制品。

碳纖維的機械性能會根據(jù)具體的型號、級別的差異而在一個很寬的范圍內(nèi)變動。在中國,已頒布了《聚丙烯腈(PAN)基碳纖維國家標(biāo)準(zhǔn)(GB/T26752-2011)》,將碳纖維分為高強、高強中模、高模與高強高模四種。

?另外,碳纖維的相關(guān)技術(shù)標(biāo)準(zhǔn)中,K表示碳纖維單絲的數(shù)量,如1K代表一束纖維絲里包含了1000根單絲。一般而言,1K、3K、6K、12K和24K的被稱為小絲束;48K、60K、80K、120K及以上的則稱為大絲束。小絲束碳纖維在工藝控制上要求更嚴格,主要應(yīng)用于國防軍工等高科技領(lǐng)域,以及體育用品。大絲束碳纖維成本相對較低,具有更高的性價比,目前主要應(yīng)用于醫(yī)療器械、機電、土木建筑、交通運輸和能源等工業(yè)領(lǐng)域。

3、PAN 基碳纖維的制作工藝流程分析

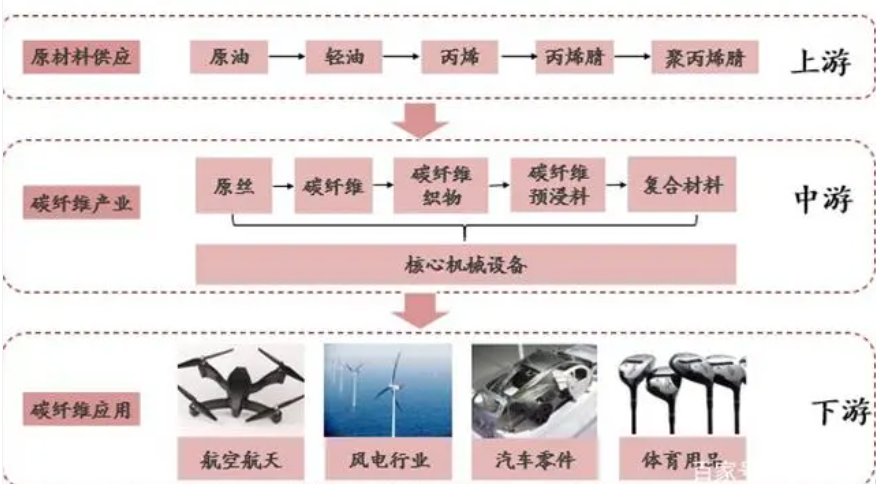

我們以目前市場主流的丙烯腈(PAN)基碳纖維產(chǎn)業(yè)鏈為例,完整碳纖維產(chǎn)業(yè)鏈包含上游的原油化工產(chǎn)業(yè),中游的原絲加工、碳纖維相關(guān)產(chǎn)物以及碳纖維復(fù)合材料生產(chǎn)加工、核心機械制造以及下游的應(yīng)用市場組成。PAN基碳纖維的制備流程從PAN原絲制開始,通過丙烯腈(AN)單體聚合再通過濕法或干濕法紡絲制得PAN原絲;經(jīng)過預(yù)氧化(200~300℃)、碳化(1000~1500℃)、石墨化(2500~3000℃)的過程,使線性的聚丙烯腈高分子產(chǎn)生氧化、熱解、交聯(lián)、環(huán)化等一系列化學(xué)反應(yīng)并除去氫、氮、氧等原子形成石墨態(tài)的碳纖維;再通過氣相或液相氧化等表面處理賦予纖維化學(xué)活性,施加上漿劑進行上漿處理來保護纖維并進一步提高與樹脂的親和性;最后收卷包裝形成碳纖維單向帶,或再通過編制形成碳纖維織物輸出向下游銷售.

3.1 PAN原絲的制造工藝

碳纖維產(chǎn)業(yè)的研發(fā)初期,主要產(chǎn)品為普通腈綸碳纖維,但是這種制作工藝難以獲得高力學(xué)性的碳纖維產(chǎn)品,只有使用專門經(jīng)過優(yōu)化的PAN纖維,才能提高碳纖維的性能。這種為了獲得高性能碳纖維而專門優(yōu)化后的PAN纖維,就被稱為原絲。PAN原絲是制造碳纖維的原材料,原絲的性能可以在很大程度上決定碳纖維的性能,也就是說,如果想要獲得性能優(yōu)良的碳纖維,必須首先有性能優(yōu)良的PAN原絲。PAN原絲的性能,從本質(zhì)上來說主要取決于其中的PAN分子的結(jié)構(gòu)和排列形式。其中PAN分子結(jié)構(gòu)的控制主要集中在聚合工藝,而PAN分子的排列形式則主要在紡絲工藝中形成。

3.1.1 聚合工藝

用于制備碳纖維的PAN聚合物必須經(jīng)過特殊的優(yōu)化設(shè)計,其中關(guān)鍵的是聚合工藝的設(shè)計,因為這將直接影響到原絲中PAN分子的結(jié)構(gòu)。丙烯腈聚合屬于自由基加成反應(yīng)是一個放熱過程。丙烯腈單體每一次加成聚合都需要打開一個C=C雙鍵,同時生成兩個σ單鍵,從而放出熱量。且得到的PAN纖維中PAN分子鏈規(guī)整度較好、結(jié)晶度較高,但纖維缺乏柔性,不利于后續(xù)工序進行。另外,PAN均聚物的預(yù)氧化初始溫度較高,由于在預(yù)氧化初始階段會產(chǎn)生放熱反應(yīng),集中放熱會導(dǎo)致原絲中PAN分子鏈的斷裂,并形成大孔缺陷結(jié)構(gòu),影響生產(chǎn)工藝穩(wěn)定性和碳纖維質(zhì)量,是制作的難點之一。因此在實際生產(chǎn)過程中,通常將丙烯腈與一些共聚單體進行共聚,可有效地控制預(yù)氧化過程中的放熱反應(yīng),在后續(xù)步驟中獲得質(zhì)量更高的碳纖維。衣康酸(IA)、丙烯酸甲酯(AA)、甲基丙烯酸甲酯(MAA)等是常用的共聚單體,這些共聚單體可調(diào)節(jié)紡絲溶液的可紡性。并改善凝固浴中的相分離過程。獲得結(jié)構(gòu)較為致密的PAN原絲。此外,在預(yù)氧化時可引發(fā)分子內(nèi)環(huán)化作用,使環(huán)化反應(yīng)由自由基型轉(zhuǎn)化為離子型,并增加原絲的氧滲透性,有利于預(yù)氧化過程工藝控制。

丙烯酸酯中性共聚單體具有增塑作用,提高PAN的溶解性并改善溶液的流變性能,使其具備可紡性,同時改善預(yù)氧化過程中氧氣向原絲中的滲透。而衣康酸等含羧酸基團共聚單體的存在可以改善PAN原絲凝固過程中凝固介質(zhì)向纖維內(nèi)部的滲透性,改善PAN 原絲凝固過程,提高凝固均勻性。此外,羧酸基團影響PAN原絲的預(yù)氧化難易程度、放熱性能和碳產(chǎn)率。需要指出的是,共聚單體的存在也會影響PAN基碳纖維制備過程中的成環(huán)過程,從而影響碳纖維的結(jié)構(gòu)和性能。因此,用于制備碳纖維的PAN樹脂中共聚單體含量通常<5 。除了含量之外,共聚單體在PAN分子鏈上的序列分布對原絲結(jié)構(gòu)均勻性、預(yù)氧化工藝穩(wěn)定性乃至最終碳纖維的性能均會產(chǎn)生重要影響。因此,需要根據(jù)共聚單體特點,結(jié)合工藝過程控制以及聚合物設(shè)備的調(diào)整,實現(xiàn)共聚單體在 PAN 分子鏈上盡可能均勻分布,為制備高性能碳纖維奠定至關(guān)重要的物質(zhì)基礎(chǔ)。

PAN聚合溶液制備主要有一步法和兩步法:一步法通常是丙烯腈在二甲基亞砜(DMSO) 中聚合,經(jīng)脫單脫泡后直接用于PAN原絲制備;兩步法通常采用PAN水相沉淀聚合,所得PAN粉體經(jīng)水洗、干燥后再溶解于DMSO和二甲基乙酰胺(DMAC)等溶劑中制備紡絲溶液。中國大部分碳纖維生產(chǎn)廠家的PAN原絲制備采用一步法,而吉林化纖集團生產(chǎn)PAN原絲則采用兩步法。兩步法技術(shù)較難,且較一步法成本更高,且容易引入雜質(zhì)導(dǎo)致聚合物粒徑較大而不易制得高質(zhì)量的PAN原絲,使用難度較大,所以目前使用企業(yè)較少。在廣泛采用的DMSO溶液聚合一步法制備PAN原絲工藝流程中,基于聚合裝備和技術(shù)傳統(tǒng),我國碳纖維生產(chǎn)廠家大都采用間歇或半連續(xù)聚合工藝流程。因為連續(xù)聚合的聚合釜內(nèi)始終充滿物料,并采用全混合方式,難以避免超長停留時間的分子鏈出現(xiàn), 而如果改用間歇聚合法能夠杜絕這一弊端。間歇聚合,即聚合主體過程在獨立設(shè)備和時段內(nèi)一次完成,進出料均為間歇過程,嚴格按批次操作。其生產(chǎn)過程與連續(xù)聚合的不同之處在于,配制好的原料助劑溶液按批次間歇送入第一聚合釜,不與任何已反應(yīng)物料發(fā)生混合,在其中完成由單體到高分子長鏈的全過程,達到工藝所需的轉(zhuǎn)化率(90 左右);此后的各工序與連續(xù)聚合沒有大區(qū)別,但需要在適當(dāng)位置增加貯存設(shè)備連接間歇和連續(xù)過程。相比于連續(xù)聚合工藝,間歇聚合為單釜聚合可以變條件少,操作彈性小。流程短,出現(xiàn)各種問題容易解決杜絕了超高分子量的丙烯腈鏈,獲取的紡絲液質(zhì)量更可靠,更適合我國碳纖維的生產(chǎn)情況。

3.1.2 紡絲原液的制備

紡絲原液是紡絲的原料,其性能直接關(guān)系到原絲的性能,因而對其有比較嚴格的限制。所謂的紡絲原液,是指溶液聚合后,通過一定的工藝過程脫除未反應(yīng)的單體和體系中的微小氣泡,調(diào)整聚合物到一定濃度的聚合物溶液。紡絲原液有兩個需要注意的問題:第一是凝膠化。PAN聚合物溶液容易產(chǎn)生凝膠現(xiàn)象,通常儲存溫度越高,聚合物的濃度越大,凝膠產(chǎn)生的速度越快,因此防止凝膠是紡絲原液儲存條件確定時需要主要考慮的問題;第二是紡絲原液的過濾。在紡絲之前,必須盡可能地除去紡絲原液中的固態(tài)雜物、未溶解的聚合物、聚合物凝膠等,否則會大大提高原絲和碳纖維制造過程中的斷絲頻率,嚴重者可能造成噴絲板堵塞,對生產(chǎn)的穩(wěn)定性造成很大的影響。工業(yè)上通常采用兩級過濾以提高濾芯的使用效率和壽命,濾芯的最小孔徑為5μm,甚至為2μm。

3.1.3 紡絲工藝

在PAN原絲纖維的制備過程中,紡絲液從噴絲組件噴出,進入凝固浴后凝固成纖維狀固體。對于初生的原絲纖維,其內(nèi)部的PAN大分子幾乎是無序排列的,這種無序排列不利于原絲拉伸強度的提高,從而直接影響碳纖維的性能。為了獲取結(jié)構(gòu)致密的PAN 原絲,必須對纖維進行牽伸,對原絲施加的牽伸倍率越高,原絲內(nèi)的PAN大分子鏈的排列規(guī)整度越高,纖維的結(jié)構(gòu)就越致密,越有可能獲得高性能的碳纖維。

PAN基碳纖維的紡絲方法通常有熔融法、干法和濕法。由于PAN聚合物的分解溫度與其熔融溫度接近,因而一般在工業(yè)化生產(chǎn)中無法采用熔融紡絲。干法紡絲是最早工業(yè)化的PAN紡絲方法,利用干法紡絲可以獲得致密的原絲,這對獲取高性能的碳纖維是十分有利的,但由于其生產(chǎn)能力差,未能在碳纖維原絲領(lǐng)域獲得工業(yè)應(yīng)用。從生產(chǎn)性和設(shè)備的復(fù)雜程度考慮,目前濕法紡絲是工業(yè)上普遍采用的紡絲方法。

目前市場上的主流的濕法紡絲是指聚合物的凝固過程發(fā)生在液相中的紡絲方法。因而,噴絲板浸入在凝固浴中,紡絲原液通過噴絲板直接進入凝固浴的濕噴濕紡(wet jet wet spinning)和噴絲板不與凝固浴直接接觸,紡絲原液從噴絲板噴出后首先經(jīng)過一定距離的空氣段,然后進入凝固浴中凝固,這種方法稱為干噴濕紡(dry jet wet spinning),上述的兩種方法都屬于濕法紡絲。在國內(nèi),習(xí)慣將濕法紡絲僅指濕噴濕紡,而干噴濕紡有時候又被成為干濕法。與濕法相比,干噴濕紡技術(shù)可以明顯提高在紡絲過程中的牽伸倍率,從而提高整體紡絲速度,更加方便調(diào)控纖維的結(jié)構(gòu)形成過程以及其物理機械性能,在某些情況下還有利于溶劑回收和改善操作環(huán)境。這兩種紡絲方法,在PAN基碳纖維原絲的工業(yè)化生產(chǎn)中都有應(yīng)用,各有優(yōu)劣。

國內(nèi)目前T300碳纖維生產(chǎn)主要采取的是濕法紡絲,也就是原絲液從噴絲頭噴出來,直接進入凝固液。這樣纖維內(nèi)部產(chǎn)生的孔隙和缺陷相應(yīng)的增多,同時由于溶劑向外擴散受阻,在預(yù)氧化碳化階段溶劑分子揮發(fā),會留下很多缺陷。這些缺陷最終會遺傳給碳纖維,造成碳纖維強度低。T700碳纖維的生產(chǎn)則采取了不同的路線,大多使用了干噴濕紡技術(shù),就是原絲液從噴絲孔出來,不直接進入凝固液,而是先經(jīng)過一段空氣段在進入凝固液。因為聚丙烯腈溶液粘度大,需要在一定壓力下才能噴出紡絲孔,原絲液從孔中出來就會膨脹,這個時候在牽伸的作用下,原絲液直徑慢慢變細。同時由于表層還沒有接觸水,所以表層和芯部的收縮率是一樣的,牽伸不會產(chǎn)生表面塌陷。這樣會使紡制出來的原絲截面更規(guī)則,表層和芯部物相均勻,產(chǎn)生的缺陷相對較少。所以后續(xù)的預(yù)氧化和炭化遺傳的缺陷也會少,因此T700碳纖維的強度就會比T300高。實際應(yīng)用中,這兩種方法各有優(yōu)劣勢,濕法在對相應(yīng)生產(chǎn)工藝進行一定的優(yōu)化后,也能生產(chǎn)出T700,T800強度的碳纖維原絲。濕法產(chǎn)品表面結(jié)構(gòu)相對更利于與樹脂等基體材料復(fù)合進而通過成型制造加工成復(fù)合材料構(gòu)制件,但是生產(chǎn)效率相對較低會使生產(chǎn)成本比較高,因此更適合應(yīng)用在對性能及其穩(wěn)定性要求比較高的高端裝備領(lǐng)域;干濕法工藝生產(chǎn)效率相對較高,生產(chǎn)成本更低,產(chǎn)品更適合應(yīng)用在對性能要求不是很高但是更關(guān)心經(jīng)濟性的一般工業(yè)和民用領(lǐng)域以及以纏繞為成型工藝的應(yīng)用領(lǐng)域。因此選擇濕法產(chǎn)品或是干濕法產(chǎn)品,很多時候不是由生產(chǎn)者決定的,而是由最終是由用戶決定的。

3.2 碳纖維的制造工藝

碳纖維制造過程核心是將前述紡絲過程獲得的PAN原絲經(jīng)過一系列高溫?zé)崽幚砉こ剔D(zhuǎn)變?yōu)樘祭w維的過程。碳纖維生產(chǎn)速度與原絲生產(chǎn)速度差別很大,國際的干噴濕法的速度最高已經(jīng)到1000米/分,國內(nèi)也達到了500米/分,但是碳纖維則基本小于20米/分。因此,這兩個過程無法組織成一條連續(xù)的生產(chǎn)線,而只能分為兩個相互獨立的部分。在整個碳纖維制備過程中,高溫處理設(shè)備是碳纖維生產(chǎn)線中最為核心和關(guān)鍵的設(shè)備, 設(shè)備的穩(wěn)定性和可靠性對碳纖維生產(chǎn)線的連續(xù)運行和碳纖維的產(chǎn)品性能具有直接的 影響。整體來看,我國的高溫技術(shù)和高溫設(shè)備與國際先進水平相比,仍然具有一定的差距,國內(nèi)新建的碳纖維生產(chǎn)線中,多數(shù)是采用國外進口的高溫設(shè)備。

3.2.1 預(yù)氧化

預(yù)氧化是指在200-300℃的溫度下,在氧化性氣氛中施加一定的張力,對PAN原絲進行緩慢溫和的氧化,通過在PAN直鏈基礎(chǔ)上形成大量環(huán)狀結(jié)構(gòu)來達到可以耐高溫處理的目的。預(yù)氧化后得到的纖維(一般為預(yù)氧化纖維)的密度可以提高到1.3g/m以上。通常為了達到這樣的密度要求,需要纖維在氧化爐中的停留時間長達1h以上。因此, 預(yù)氧化過程是碳纖維制造全過程中最耗時、耗能的工序。所用的氧化性氣氛從經(jīng)濟上考慮自然是空氣最佳,其他一些氧化性氣體如氧氣、二氧化氮、二氧化硫、臭氧等也會在工業(yè)或?qū)嶒炛械玫綉?yīng)用。

預(yù)氧化纖維的結(jié)構(gòu)均質(zhì)是制備高性能碳纖維的前提,因為原絲預(yù)氧化過程中形成的纖維結(jié)構(gòu)和缺陷都會遺傳到碳化階段,會最終影響碳纖維的各方面性能。氧化過程中的工藝參數(shù)主要包括溫度及其梯度分布、預(yù)氧化氣氛、預(yù)氧化時間、牽伸力等。碳纖維的芯部模量與纖維中皮層結(jié)構(gòu)致密性和取向度有關(guān),其中疏松而排列紊亂的預(yù)氧化纖維結(jié)構(gòu),其芯部模量較低。一般來說,纖維預(yù)氧化的時間短,皮層結(jié)構(gòu)薄;預(yù)氧化時間較長時,生成碳纖維的皮層結(jié)構(gòu)較厚。預(yù)氧化的生產(chǎn)工藝使用的相關(guān)參數(shù)低(如牽引力、溫度等),加工時間長,則不易形成明顯的皮芯結(jié)構(gòu),但相對的生產(chǎn)效率較低。在生產(chǎn)碳纖維的全過程中,防止纖維皮芯結(jié)構(gòu)給碳纖維結(jié)構(gòu)帶來兩相性現(xiàn)象是制取均質(zhì)碳纖維的重要因素。

其中熱風(fēng)循環(huán)系統(tǒng)是工業(yè)預(yù)氧化爐中技術(shù)含量最高的部分,也是不同預(yù)氧化爐生產(chǎn)商提供的預(yù)氧化爐中差別最大的部分。熱風(fēng)循環(huán)系統(tǒng)直接形成預(yù)氧化爐內(nèi)部的等溫區(qū)域,因此對爐體內(nèi)部工作空間的溫度均勻性有決定性的作用。PAN纖維的預(yù)氧化過程是一個放熱過程,在預(yù)氧化過程中會產(chǎn)生大量的反應(yīng)熱,這些熱量如果不能及時轉(zhuǎn)移排除,會造成蓄熱和局部過熱,從而影響纖維的氧化均一性,嚴重的甚至?xí)斐衫w維燒斷乃至起火燃燒。因而熱風(fēng)循環(huán)系統(tǒng)在設(shè)計時必須考慮這一點,在恒溫區(qū),溫度波動最好控制在±2℃以下,需要通過對風(fēng)量、風(fēng)速、風(fēng)向等進行嚴格的計算與巧妙的設(shè)計,來實現(xiàn)爐體內(nèi)部溫度的均一。此外,預(yù)氧化的時間也和成本直接掛鉤,改進預(yù)氧化技術(shù),減少碳纖維預(yù)氧化時間也是目前預(yù)氧化相關(guān)工藝的發(fā)展方向之一。目前我國鮮有企業(yè)制造的預(yù)氧化爐能把這所有相關(guān)指標(biāo)全部做好,這也是我國碳纖維企業(yè)和世界龍頭碳纖維企業(yè)的重要差距之一。

3.2.2 碳化和石墨化

預(yù)氧化纖維要緊接著進行碳化過程。碳化過程是將經(jīng)過預(yù)氧化,在高溫下不會燃燒的預(yù)氧化纖維在氮氣護下于300-1500℃的高溫中進行處理,在高溫的作用下脫除大部分非碳纖維元素的過程。在碳化過程的初期,300-400℃的區(qū)間內(nèi),PAN直鏈發(fā)生斷裂, 開始進行交聯(lián)反應(yīng);400-900℃區(qū)間,PAN的熱分解反應(yīng)開始,釋放出大量的小分子氣體,石墨結(jié)構(gòu)開始形成;900℃以上,殘存的氮原子以氮氣的形式開始脫落,碳元素含量迅速升高,石墨構(gòu)造發(fā)達,纖維整體發(fā)生收縮并形成具有良好機械性能的碳纖維。處理后的纖維中碳元素質(zhì)量分數(shù)至少達到92 以上,總計失重55 -56 。

石墨化過程并不是碳纖維制備的必須過程,它是一個可以選擇的過程。在傳統(tǒng)工業(yè)化制備方法中,如果期望獲得高彈性模量的碳纖維,則進行石墨化過程;如果期待獲得高強度的碳纖維,通常則不需要進行石墨化過程。石墨化過程的處理溫度在2000℃以上,時間很短,只要幾秒即可,為了防止在此高溫下氮氣與碳元素反應(yīng),保護氣氛需要采用惰性更強的氬氣。保護氣氛的作用第一是保持低高溫爐內(nèi)正壓,第二個作用就是帶走有毒的熱解產(chǎn)物。經(jīng)過石墨化后,碳纖維中的碳元素含量可以達到99.9 以上, 因此一些地方將這樣的碳纖維稱為石墨纖維。高溫使得纖維內(nèi)部形成發(fā)達的石墨網(wǎng)面結(jié)構(gòu),牽伸則使這些石墨結(jié)構(gòu)規(guī)整化,兩者對最終纖維的性能都有重要的影響。

3.2.3 表面氧化處理

經(jīng)過碳化的纖維,表面基本由碳原子組成,因而具有很強的化學(xué)惰性,但是纖維需要與樹脂等基材復(fù)合,要求其表面具有適當(dāng)?shù)幕钚裕蚨ㄟ^表面氧化處理過程提高纖維表面的含氧活性官能團的數(shù)量。氧化方法有很多種,工業(yè)上主要使用電化學(xué)氧化法。電化學(xué)氧化處理利用了碳纖維的導(dǎo)電性,將碳纖維作為陽極置于電解質(zhì)溶液中, 通過陽極電解所產(chǎn)生活性氧氧化碳纖維表面,從而引入含氧官能團,以提高復(fù)合材料界面粘接性能。碳纖維表面氧化程度可以通過改變反應(yīng)溫度、電解質(zhì)濃度、處理時間和電流大小來進行控制。電化學(xué)氧化所使用的電解質(zhì)有硝酸、硫酸、磷酸、醋酸、碳酸氫銨、氫氧化鈉、硝酸鉀等。目前最常使用的是碳酸氫銨等銨類電解液,因為其不腐蝕設(shè)備,且電解效果較好。

3.2.4 上漿劑處理

碳纖維表面是惰性的類石墨結(jié)構(gòu),雖然這樣的結(jié)構(gòu)使其具有良好的耐腐蝕性,但同時也使得纖維與樹脂之間的浸潤性降低。因此上漿劑的存在能有效地使碳纖維被樹脂充分浸潤,減少預(yù)浸料中的空氣含量,降低復(fù)合材料的孔隙率。上漿劑是均勻覆蓋在碳纖維表面的一層薄薄的樹脂層,其在纖維中的質(zhì)量分數(shù)為0.3~1.2,盡管其含量很低,但對碳纖維的性能及其編織布、預(yù)浸料的制備、復(fù)合材料的性能都有重要的作用。根據(jù)不同的規(guī)格,一束碳纖維中包含成千上萬根碳纖維單絲,因此上漿劑的首要功能就是將大量的單絲集束成一束,防止纖維起毛松散;另外碳纖維在生產(chǎn)和編織的過程中會與多個滾軸摩擦,如果沒有上漿劑層的保護,碳纖維單絲很容易斷裂,從而使纖維本體的強度降低。目前上漿劑主要分為三類:溶液型上漿劑、乳液型上漿劑以及水溶性上漿劑,市面上目前主要應(yīng)用的是乳液型上漿劑。

3.3 碳纖維預(yù)成型織物生產(chǎn)

預(yù)成型物的定義是在被置入模具進行樹脂含浸之前,根據(jù)設(shè)計好的結(jié)構(gòu)細節(jié)而提前賦型的碳纖維增強體。目的在于防止后續(xù)工業(yè)生產(chǎn)中對碳纖維造成損傷,以及提高在厚度方向上的強度。碳纖維預(yù)成型物有很多種類,用編織方式分類可以分為梭織物, 編織物,針織物等。梭織物是由兩條或兩組以上的相互垂直纖維束,以90度角作經(jīng)緯交織而成織物,縱向的纖維束叫經(jīng)紗,橫向的纖維束叫緯紗。編織物是提供纖維束的錠子在圓周方向移動的同時,將纖維素引出,引出的纖維素通過在垂直方向組裝,不斷在長度方向上傾斜延伸形成彼此交叉的結(jié)構(gòu)。針織物是由紗線順序彎曲成線圈,而線圈相互串套而形成織物的過程,可以橫向或縱向地進行,橫向編織稱為緯編織物, 而縱向編織稱為經(jīng)編織物。針織物具有良好的伸縮性和彈性,其生產(chǎn)過程自動化程度高,需要的人工數(shù)量少,是在3D織物的重要編織方式之一.

3.4 碳纖維中間成型產(chǎn)物

通常所說的碳纖維中間成型產(chǎn)物,包括預(yù)浸料,預(yù)混料,CFRTP顆粒,SMC和BMC等, 各自用于各種不同的目的和用途。其中,預(yù)浸料和SMC是最為重要、使用最廣泛的兩種中間產(chǎn)物。預(yù)浸料是用來滿足制造高精度、高性能的纖維增強復(fù)合材料的前置要求, 通常使用環(huán)氧樹脂作為基體樹脂。SMC等則更加重視在產(chǎn)品制造過程中的成型性,而且使用的增強纖維均為短切纖維。隨著碳纖維在一般工業(yè)領(lǐng)域,特別是汽車工業(yè)內(nèi)的應(yīng)用展開,SMC配合模壓成型技術(shù)一起高效率、低成本的優(yōu)勢,成為備受關(guān)注的一種成型技術(shù).

3.4.1 預(yù)浸料

預(yù)浸料是將增強纖維與樹脂一體化后,以提高品質(zhì)和作業(yè)效率為目的的二次加工產(chǎn)品。主要作為高精度、高性能纖維增強樹脂材料的成形中間基材使用。以CFRP(碳纖維復(fù)合材料)為代表的先進復(fù)合材料中,過半數(shù)都是通過預(yù)浸料成形的。預(yù)浸料作為復(fù)合材料的中間材料是把增強纖維浸漬在基體中所制成的預(yù)浸料片材產(chǎn)品,所用的增強材料主要有碳纖維、玻璃纖維、芳族聚酰胺纖維等。所用的基體主要有聚酯樹脂、環(huán)氧樹脂、熱可塑性樹脂等。預(yù)浸料的制備即用樹脂浸漬纖維或織物,有很多的生產(chǎn)工藝方法,因樹脂基體的不同而采用不同的工藝。目前預(yù)浸料的生產(chǎn)多采用熱固性樹脂,如環(huán)氧樹脂,酚醛樹脂等。生產(chǎn)工藝主要有溶液法和熱熔法。溶液法由工藝中樹脂含量難以控制,而且存在污染環(huán)境等問題,因此在實際生產(chǎn)中多采用熱熔法生產(chǎn)工藝。熱熔法預(yù)浸料的優(yōu)點是樹脂含量可控,可以生產(chǎn)出規(guī)定克重的預(yù)浸料,控制精度高,樹脂膜均勻性好,預(yù)浸料外觀好,預(yù)浸料揮發(fā)份含量少,工藝安全。為了充分發(fā)揮碳纖維的增強效果,預(yù)浸料中使用的樹脂材料一般是綜合特效優(yōu)良的環(huán)氧樹脂,在一些特殊領(lǐng)域,也是用酚醛樹脂和雙馬來酰亞胺樹脂。

3.4.2 SMC

片狀模塑料(SMC)是由織物預(yù)浸料發(fā)展而來的一種薄片狀中間成型材料。SMC的成型過程是通過將樹脂與短切碳纖維(6-50mm)在兩張塑料薄膜之間壓成片狀(3mm左右的厚度)而得到的一種中間成型材料。首先將樹脂均勻涂覆在塑料膜上,然后將切斷的纖維散布在涂布面上,在通過壓延、脫泡后即可得到SMC成品。

SMC產(chǎn)品目前在企業(yè)工業(yè)領(lǐng)域使用較廣。因為SMC作為一種中間產(chǎn)物,可以進行較長時間的儲存,并且SMC對于設(shè)計者而言是一種熟悉的材料,現(xiàn)有大部分汽車生產(chǎn)商已經(jīng)具有SMC部件的制造與使用能力,因而不需要大量的新投資,可以直接替代使用。

3.5 碳纖維復(fù)合材料的生產(chǎn)

碳纖維復(fù)合材料是指至少有一種增強材料是碳纖維的復(fù)合材料。無論形態(tài)如何,連續(xù)纖維或者短纖維,單向或者多項、編織或者非編織,都是碳纖維復(fù)合增強材料,其優(yōu)異的比強度和比模量性能可以帶來明顯的耐用度與減重效果。并且,碳纖維作為添加物還可以提高復(fù)合材料的導(dǎo)電和導(dǎo)熱性能,且由于碳纖維的熱膨脹系數(shù)非常小,還可以用來提高復(fù)合材料的尺寸穩(wěn)定性。因此,盡管有著固有的脆性,碳纖維還是成為先進復(fù)合材料領(lǐng)域中最為重要的增強纖維之一。

碳纖維可以與不同的基體材料(如樹脂、陶瓷等)進行復(fù)合,形成各種不同的復(fù)合材料。其中最常見的是樹脂基碳纖維復(fù)合材料(CFRP),以其明顯的減重增強的作用而廣泛應(yīng)用于航天航空、體育休閑用品以及壓力容器、風(fēng)力葉片、汽車制造、建筑補強等一般工業(yè)領(lǐng)域。良好的導(dǎo)熱性和接近與零的熱膨脹系數(shù),使其在電器領(lǐng)域以及要求尺寸穩(wěn)定性的空間結(jié)構(gòu)領(lǐng)域也具有無可比擬的優(yōu)勢。

對于碳纖維復(fù)合材料而言,可以根據(jù)在成型過程中對模具的使用情況將成型方法分為開模成型(手糊成型、噴射成型、纏繞成型、熱壓罐成型等)、對模成型(樹脂傳遞成型,模壓成型,注塑成型,真空袋成型)和其他成型方法(板材層壓,連續(xù)拉擠成型)三大類,每一類下又具體有很多種不同的成型方法。不同的成型工藝各有優(yōu)勢、劣勢以及局限,如果選擇的成型工藝不合適,可能會大大增加產(chǎn)品的成本。一般來說, 如果產(chǎn)品尺寸較小,但是需要數(shù)量多,最好采用模壓成型等可以機械化連續(xù)生產(chǎn)的成型方法,如果產(chǎn)品尺寸大、形狀特殊,但是需要數(shù)量小,可以采用手糊法、熱壓罐法等,結(jié)余兩者之間可以采用樹脂傳遞成型法,管道、高壓罐等回轉(zhuǎn)體類的部件特別適用于纏繞法。

3.5.1 手糊與噴射成型

作為不主動進行濕式層壓,加熱加壓的成型方法的代表,手糊成型法和噴射成型法是目前較為基礎(chǔ)的碳纖維復(fù)合材料成型方法。手糊成型法是最早被使用的成型方法之一,可以所是所有成型方法的出發(fā)點,不需要特殊裝備,成型的產(chǎn)品和大小自由度高, 因而至今仍是很多復(fù)合材料制品的首選成型方法。噴射成型法則是先通過切斷裝置 將纖維切斷后,通過噴槍將切斷的纖維與樹脂一起噴射,使其均勻地沉積在模具上, 算是手糊成型法的一種機械化、省力化的一種改進手段,但是不適用與航空航天等需要高性能材料的應(yīng)用領(lǐng)域.

3.5.2 模壓成型

為了提高手糊成型法中產(chǎn)品的厚度精度和表面品質(zhì),在用預(yù)浸料等制備成的層合板上加保護膜,然后將其置入模具并在一定溫度和壓力下硬化的成型方法,即模壓成型。模壓成型最基本的是沖壓,通過沖壓形成機來提供壓力,可以獲得高性能的CFRP 板材和各種形狀的產(chǎn)品。作為模壓成型的各種延伸和發(fā)展出來的新成型技術(shù),有真空袋成型、壓力袋成型、熱壓罐成型等技術(shù)。其中熱壓罐成型是最早開發(fā)用于航空結(jié)構(gòu)復(fù)合材料制造并仍普遍使用的一種技術(shù),特別是針對于一些大尺寸、形狀復(fù)雜的制件。熱壓罐成型工藝流程為:將單層預(yù)浸料按預(yù)定方向鋪疊成的復(fù)合材料坯料放在熱壓罐內(nèi),在一定溫度和壓力下完成固化過程。這種成型工藝采用的原料也是碳纖維預(yù)浸料中間體,其具有可固化不同厚度的層合板、可制造復(fù)雜曲面零件、使用范圍廣泛、工藝穩(wěn)定可靠等優(yōu)點,但也存在設(shè)備投資成本高、工藝生產(chǎn)成本高、制品大小受熱壓罐尺寸限制等缺點,適用于制造飛機艙門、整流罩、機載雷達罩,支架、機翼、尾翼等產(chǎn)品。

3.5.3 纏繞成型技術(shù)

纖維纏繞成型法(filament winding, FW)可以更大程度地發(fā)揮補強纖維的強度。其基本操作過程是將連續(xù)纖維束在液體樹脂中浸漬后,纏繞在模芯上,常溫或在爐內(nèi)加熱硬化,脫模后即得產(chǎn)品(濕法纏繞)。與此相對的則是干法纏繞,即使用相應(yīng)的預(yù)浸料再加熱的同時進行纏繞。纏繞成型多用于通用級別的管材、容器等圓筒狀的產(chǎn)品,如釣魚竿、高爾夫旗桿以及各種工業(yè)用管材、壓力容器制品、火箭噴嘴等,也可以用于多邊形的飛機部件、風(fēng)車葉輪等復(fù)雜斷面物體的成型。

3.5.4 RTM成型技術(shù)

樹脂轉(zhuǎn)移模塑成型(RTM: Resin Transfer Molding)技術(shù)是一種低成本復(fù)合材料的制造方法,最初主要用于飛機次承力結(jié)構(gòu)件,如艙門和檢查口蓋,現(xiàn)已經(jīng)成為近幾年航空航天材料加工、汽車組件裝配領(lǐng)域研究最為活躍的方向之一。RTM技術(shù)具有高效、低成本、制件質(zhì)量好、尺寸精度高、受環(huán)境影響小等優(yōu)點,可應(yīng)用于體積大、結(jié)構(gòu)復(fù)雜、強度高的復(fù)合材料制件的成型。RTM工藝的主要原理是在模腔(模腔需要預(yù)先制作成特定尺寸)中鋪放按性能和結(jié)構(gòu)要求設(shè)計的增強材料預(yù)成形體,在一定壓力范圍內(nèi), 采用注射設(shè)備將專用樹脂體系注入閉合模腔,通過樹脂與增強體的浸潤固化成型。它是一種不采用預(yù)浸料,也不采用熱壓罐的成形方法。

RTM主要的派生技術(shù)有真空導(dǎo)入模塑工藝、柔性輔助RTM、共注射RTM及高壓RTM (HPRTM) 等。其中,HP-RTM采用預(yù)成型件、鋼模、真空輔助排氣,高壓注射和高壓下完成高性能熱固性復(fù)合材料的浸漬和固化工藝,實現(xiàn)低成本、短周期(大批量)、高質(zhì)量生產(chǎn), 寶馬在德國蘭茨胡特工廠的碳纖維車身生產(chǎn)便是采用該工藝。HP-RTM可以生產(chǎn)高質(zhì) 量、高精度、低孔隙率、高纖維含量的復(fù)雜復(fù)合材料構(gòu)件,具有生產(chǎn)效率高、數(shù)分鐘內(nèi)即可固化、模具產(chǎn)品采用CAD設(shè)計、制造容易并可多次使用等優(yōu)點。

3.5.5 拉擠成型技術(shù)

拉擠成型是通過連續(xù)的拉拔進行賦形的方法,即是將纖維束在樹脂中浸漬后,通過預(yù)定內(nèi)腔型面的模具,以微波加熱等手段使其形成迅速進入凝膠化狀態(tài),從而實現(xiàn)固化賦型的目的,其典型的型面有圓形、方形、工字型等。

航空設(shè)備制造企業(yè)JAMCO公司開發(fā)出的先進擠壓成型(advanced pultrusion, ADP) 技術(shù),是用碳纖維預(yù)浸料連續(xù)拉擠成型,理論上可以獲得任意長度的CFRP材料。這種技術(shù)由于可以實現(xiàn)自動化的連續(xù)成型,因而加工效率高成本低,可以獲得品質(zhì)優(yōu)良、內(nèi)部孔隙率極低并且具有精確尺寸的產(chǎn)品。ADP技術(shù)特別適用于具有一定的斷面形狀(如 C、H、L、Ω等),且長度方向要求非常直的部件的成型,比如客機的主翼、垂直和水平尾翼等。目前,其產(chǎn)品已用于空客A300系列各型號飛機的垂直尾翼以及在A380中用于作為承力結(jié)構(gòu)的二層地板。

3.5.6 注塑成型

注塑成型主要用于短纖維增強熱塑性樹脂,將調(diào)制好的樹脂/短纖維混合物等儲存在儲罐中,在重力的作用下進入套筒,套筒外壁的加熱裝置將溫度加熱到樹脂的熔點以上,并且螺桿的高速剪切也會產(chǎn)生大量的熱量加速樹脂的軟化和熔解。在螺桿的作用下,物料被集中在套筒的前端,通過噴嘴將其攝入模具,冷卻脫模后即可獲得成品。目前注塑成型比沖壓成型等技術(shù)更容易應(yīng)對復(fù)雜形狀成型,尺寸精度也很好,容易實現(xiàn)自動化。但由于螺桿的高速轉(zhuǎn)動會對纖維造成一定的損傷,且難以控制纖維的取向性,因此只能獲得各向同性的產(chǎn)品。即使如此,注塑成型仍然非常適合具有大規(guī)模生產(chǎn)要求,且對力學(xué)性能要求不是很嚴苛的CFRP部件的成型,例如汽車前端板的加工等。

3.5.7 鋪放成型技術(shù)

一直以來,用于航空航天領(lǐng)域的CFRP構(gòu)件大多使用預(yù)浸料工藝,但是預(yù)浸料工藝的成本較高,尤其是預(yù)浸料的裁減和鋪疊過程,是人工成本和人工時間消耗最大的環(huán)節(jié)。在歐美等發(fā)達國家,由于技術(shù)工人的人力成本高昂,該問題尤為突出。并且手工鋪疊和裁剪對于大型化和整體化的航天航空復(fù)合材料構(gòu)件而言,無論是從工期保證還是 質(zhì)量上都難以滿足要求。

鋪放成型工藝是在纖維纏繞成型工藝的基礎(chǔ)上發(fā)展起來的全自動制造技術(shù),是自動鋪絲成型(automated fiber placement, AFP)技術(shù)和自動窄帶鋪放成型(automated tape layer, ATL)技術(shù)的統(tǒng)稱。自動鋪放技術(shù)是由飛機制造商與材料供應(yīng)商共同研究開發(fā)出來的成型技術(shù),其主要目的是通過實現(xiàn)自動化和高速化,完成對大型復(fù)合材料部件的成型,提高生產(chǎn)效率、降低生產(chǎn)成本。目前為止,航空航天領(lǐng)域內(nèi)最大的單一復(fù)合材料部件就是通過ATL技術(shù)來生產(chǎn)的。由于能夠?qū)Υ笮筒考淮纬尚停@也減少了部件的組裝成本。正是由于自動鋪放技術(shù)的出現(xiàn),CFRP復(fù)合材料在商用客機上的規(guī)模化應(yīng)用才能夠成為現(xiàn)實。

復(fù)材工藝不是不變的,反而,它也會隨著技術(shù)的發(fā)展和市場的拓寬而改變。風(fēng)電碳纖維的成型技術(shù)最早是采用經(jīng)典的預(yù)浸料鋪放,這種方法昂貴,且存在生產(chǎn)效率低下, 產(chǎn)品性能差等問題。后來,借鑒玻璃纖維的工藝方法,多層織物真空灌注,但是碳纖維相比玻纖擁有較好的浸潤性,導(dǎo)致碳纖維織物在制作的過程中必須留出樹脂的流 道,這就導(dǎo)致織物需要特殊的技術(shù),帶來了昂貴的成本,另外,織物很難保證在樹脂的沖擊之下,纖維的直線度,這就直接影響了復(fù)合材料的性能。當(dāng)VESTAS采用了便于大規(guī)模生產(chǎn)的拉擠板之后,風(fēng)電葉片采用碳纖維的用量飛速增長,因為這個技術(shù)路線體現(xiàn)了之前工藝不具備的性價比。目前,隨著整個風(fēng)電行業(yè)向大型化風(fēng)機發(fā)展,世界各國均開始研發(fā)相應(yīng)的拉擠碳梁技術(shù)以應(yīng)對日益增長的市場需求

最新動態(tài)

- 阻燃型碳纖維復(fù)材在游艇中的應(yīng)用優(yōu)勢 2024-08-20 15:18:27

- 碳纖維在石油運輸領(lǐng)域的應(yīng)用與發(fā)展 2024-08-20 15:13:46

- 碳纖維熱塑性預(yù)浸料:創(chuàng)新與未來 2024-08-20 14:18:42

- 碳纖維增強熱塑性碳纖維的典型應(yīng)用案例 2024-08-20 12:01:22

- 碳纖維與可再生能源:共筑綠色未來的絕佳搭檔 2024-08-19 11:19:06

- 瑞典初創(chuàng)儲能碳纖維 可兼做電池電極并具有結(jié)構(gòu)承載力 2024-08-19 10:39:32

- 碳纖維風(fēng)電市場有望迎來高速增長 2024-08-19 10:26:04

- 碳纖維材料中大絲束與小絲束有什么區(qū)別? 2024-08-19 10:14:59

- 碳纖維醫(yī)療器械的新興趨勢 2024-08-16 11:15:00

- 碳纖維在高鐵領(lǐng)域的深度應(yīng)用與未來展望 2024-08-16 11:13:22